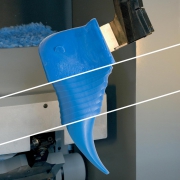

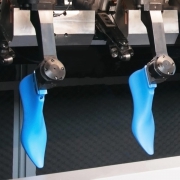

Le caratteristiche di qualità e precisione, nonché la garanzia di ripetibilità delle forme lavorate e completamente finite con macchine Newlast SDF, sono diventate uno standard mondiale del settore calzaturiero.

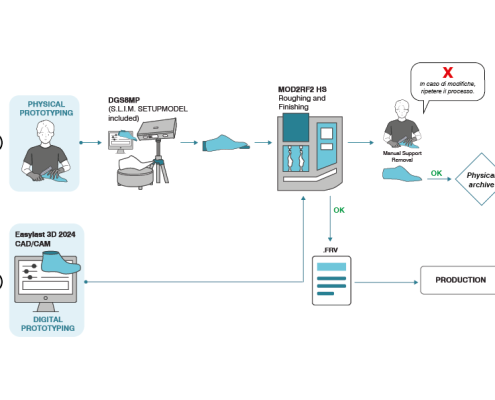

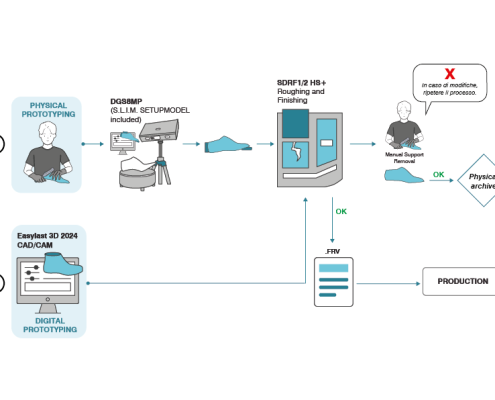

Sempre più Brand considerano le forme SDF un vero e proprio criterio discriminante nella scelta dei loro fornitori. Dopo aver incrementato, con la linea HS+, il livello di produttività dei sistemi SDF, Newlast ha concentrato i propri sforzi su tutti quei passaggi necessari per la progettazione e la preparazione di tutte le fasi più delicate di lavorazione della forma mettendo a punto la piattaforma software S.L.I.M 4.0.

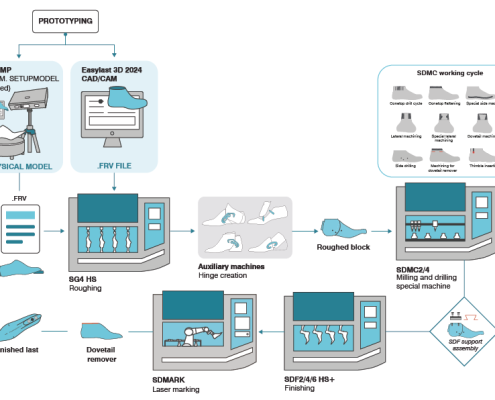

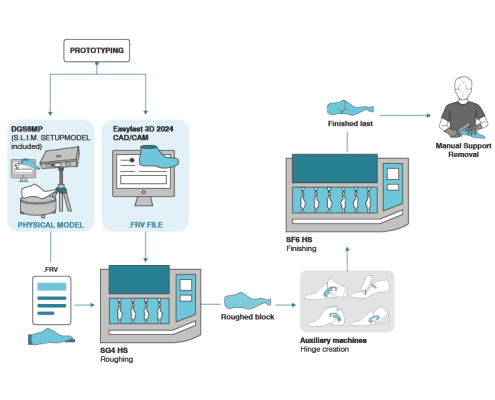

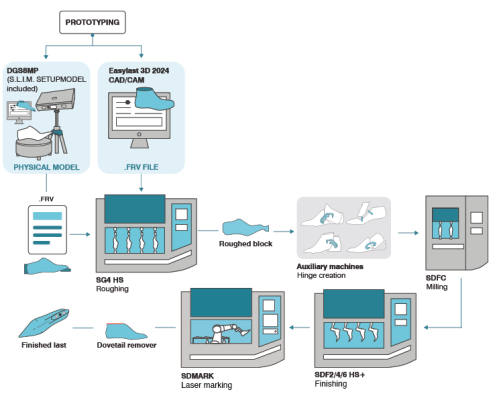

Un vero e proprio ambiente di sviluppo e progettazione virtuale 3D modulare, plasmabile sulle reali esigenze di ogni formificio, che va a raccogliere, in un sistema integrato di semplice utilizzo, tutte le operazioni necessarie per la produzione di forme per calzature: dal posizionamento della forma nell’abbozzo fino alla marcatura laser, dalla progettazione dello snodo fino all’inserimento di bussole e placchette e quanto altro indispensabile per preparare forme adeguate anche all’utilizzo su linee di produzione ad alta automazione.

I nuovi cicli produttivi della scarpa prevedono, ad esempio, sistemi per la movimentazione automatica attraverso l’utilizzo di appositi robot, iniezione delle suole direttamente su tomaia e altri processi dove l’intervento dell’uomo si limita alla programmazione, lasciando spazio alla tecnologia. La grande diffusione che stanno avendo questi nuovi sistemi ha fatto innalzare in modo esponenziale la richiesta di forme tecniche adatte alle nuove precisioni richieste.

Attraverso la piattaforma S.L.I.M. 4.0 di Newlast l’operatore, in un ambiente 3D, su un modello virtuale, programma tutti i cicli di foratura e fresatura della forma, posiziona le bussole, gli inserti, la piastrina per la presa sulla cresta e simula lo snodo e la movimentazione della forma.

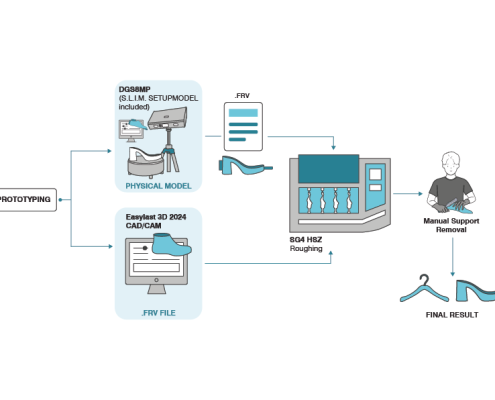

Una volta ottenuto il ciclo di lavorazione ottimale questo viene salvato nel file .FRV della forma che controlla i cicli di lavorazione sulle macchine Newlast.

Le richieste del nuovo mercato calzaturiero impongono tempi strettissimi tra la progettazione e l’industrializzazione delle collezioni. I sistemi di prototipazione rapida Newlast consentono al calzaturificio di spostare la modelleria al proprio interno, passaggio fondamentale al fine di ottenere una riduzione drastica dei tempi di approntamento dei modelli e, contemporaneamente, della protezione dei dati sensibili.

Una volta approvata la nuova collezione, le forme vengono trasmesse in formato elettronico ai formifici di tutto il mondo, dove ha inizio la produzione. In questa delicata fase, lo standard Newlast dà l’assoluta certezza che ogni informazione contenuta nel file .FRV sia immediatamente leggibile dai macchinari in produzione.

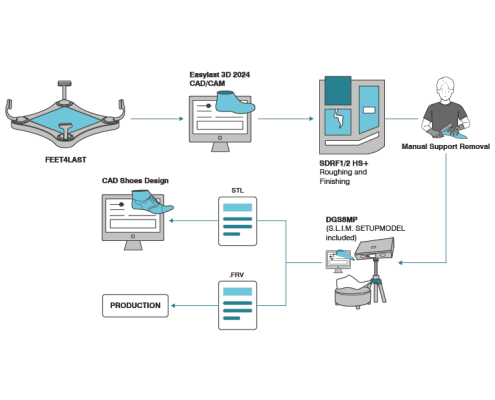

Newlast non si è fermata alla forma ma, comprendendo l’importanza che riveste per il calzaturificio raccogliere informazioni circa la conformazione dei piedi dei propri clienti, sia per la scarpa su misura che per un più generale ottimizzazione delle produzioni in base a parametri geografici e morfologici, ha messo a punto sistemi di massima precisione per la rilevazione del 3D del piede, per la raccolta dati e l’analisi degli stessi.

I prodotti del Gruppo Newlast rappresentano un valido supporto per gli studi di design calzaturieri, semplificando e velocizzando il processo creativo e progettuale.

Grazie a tecnologie avanzate per la digitalizzazione, la modellazione 3D e la produzione di forme ad alta precisione, i designer possono sviluppare idee innovative con maggiore libertà e realismo. Le soluzioni Newlast permettono di passare rapidamente dal concept al prototipo, ottimizzando tempi e costi, e garantendo un’elevata qualità nella resa estetica e funzionale. Un vero alleato per trasformare la creatività in prodotto finito, con efficienza e precisione.

Non solo forme. Alcuni macchinari Newlast sono stati ottimizzati per la tornitura di oggetti in legno come per esempio le grucce porta abito e i calci dei fucili, oltre ovviamente a zoccoli e zeppe di legno.

Tutti coloro che vogliono ottenere risultati di eccellente qualità e una buona resa a livello di produttività possono rivolgersi ai nostri uffici per ulteriori dettagli.